予知保全IoTのご提案

事後保全、計画保全(定期保全)、予知保全(予防保全)とあらゆる保全手法がありますが、

昭和電機が特に推奨している保全手法は、予知保全となります。

予知保全により、突発的なモーターのトラブルがなくなり、設備の安定稼働に寄与します。

昭和電機では、最新IoT技術を活用した予防保全をご提案しており、

従来のIoTでは検知できなかったようなモーターの異常やトラブルを早期発見することができます。

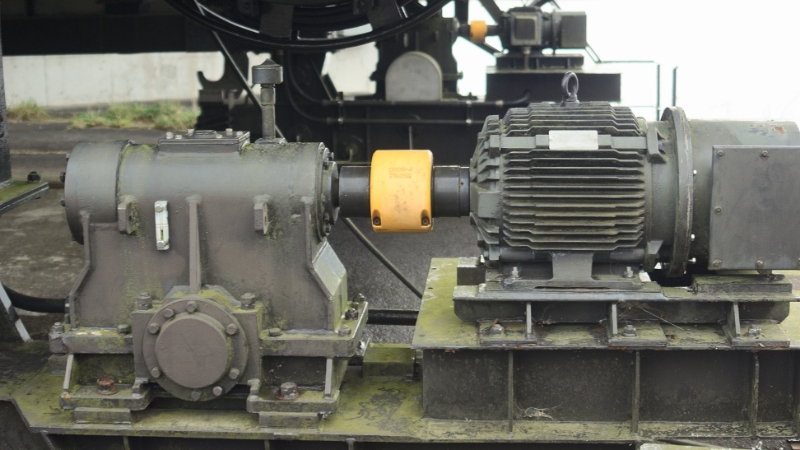

モータ予知保全IoT

IoTの活用でモータ、ポンプなどの回転機器の運転状態を低コストで常時モニタリングする。「振動加速度」「振動速度」と「温度」によるモニタリングが可能。1万Hzまでの周波数帯の振動が時系列で計測可能。センサとiPhoneやiPadをBluetoothで接続およびデータ収集し、iPhoneやiPadのネット回線を活用することで中継器(ゲートウェイ)が不要。よって、初期の導入コストとランニングコストの両方が安い。さらに、回転機器の構造や故障原因に詳しいポンプメーカーが開発しているため、周波数帯ごとの故障原因まである程度特定することができる。

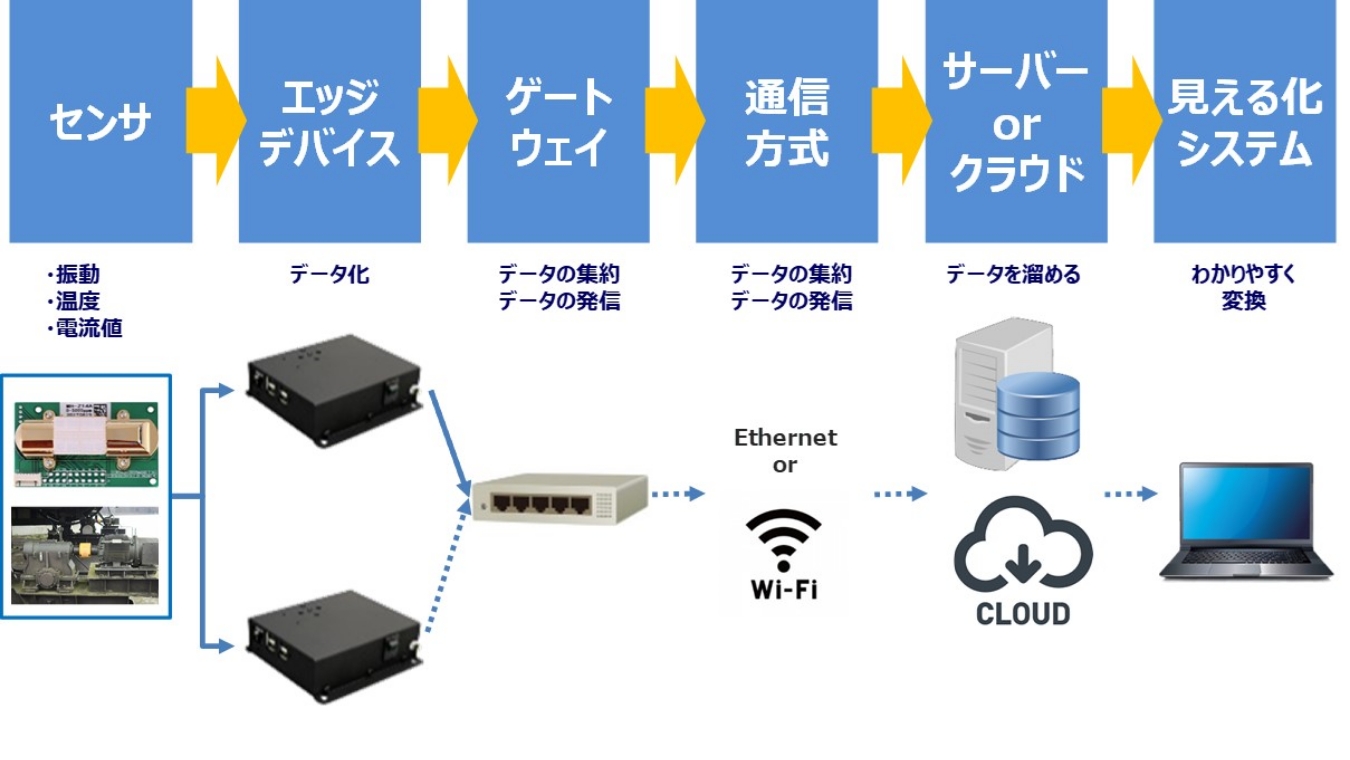

予知保全IoTのイメージ

某自動車部品製造メーカーのポンプの事例

課題

課題現場には数百台の真空ポンプがあり、生産に不可欠なため、毎月定期的にメンテナンスを行なっていましたが、いたが、それでも故障することがありました。

また、メンテナンスに関して、以下の課題を抱えていました。①年間の定期メンテナンス代が高額になる

②真空ポンプの性能が落ちた場合、加工不良となり製品不良率が高まる

③真空ポンプのダウンタイム期間中は生産停止となってしまう

- 導入したモーター予知保全IoT

・真空ポンプにモーターの予知保全IoT(6軸センサ)を設置

・6軸振動センサと専用解析ソフトを連携させる

・真空ポンプの稼動振動は画面(下図参照)で波形で表示できる

・30個の真空ポンプの正常振動パターンを解析し、正常な振動・波形状態を自動学習

・真空ポンプ稼動時、正常な振動・波形状態から外れる波形を劣化指標として検知

導入効果・老朽化に伴う真空率の不安定化&真空率悪化による加工不良が事前に回避できました

・製品不良率の改善につながり、同時に、生産停止も回避できました

・年間の修理・修繕・保守費用が20%削減できました

予知保全IoTで実現できること・事後保全ではなく、未然にトラブルを防止できる

・事後保全、計画保全と異なり、突発的なトラブルによる生産停止をなくせる

・計画保全では、過剰な保全になることもあるが、必要に応じた保全ができる

・年中運転しっぱなしのモーターでも容易に異常検知ができる

・従来の3軸振動センサと異なり、より細かな振動の兆候を検知できる